Perangkat mikroelektromekanis adalah produk yang menggabungkan mekanis dan elemen listrik atau elektronik pada skala panjang yang sangat kecil ini. Sistem mikroelektromekanis (MEMS) adalah perangkat mikroelektromekanis yang juga menggabungkan sistem kelistrikan terintegrasi ke dalam satu produk. Contoh umum dari perangkat mikromekanis adalah sensor dari semua jenis. Sistem mikroelektromekanis lebih jarang, tetapi contoh tipikal adalah sensor kantung udara dan cermin mikro digital perangkat. Bagian yang dibuat oleh manufaktur berskala nano umumnya memiliki dimensi yang antara 10^6 dan 10^9 m.

Sensor giroskop yang digunakan untuk aplikasi otomotif. Sensornya menyatukan sistem mekanik dan elektronik

Silikon karbida, intan, dan logam (seperti aluminium, tungsten, dan nikel) telah diselidiki sebagai bahan MEMS potensial. Pelumas juga sudah diselidiki. Diketahui bahwa di sekitar perangkat MEMS, misalnya di a minyak silikon praktis menghilangkan keausan perekat, tetapi juga membatasi kinerja perangkat. Lapisan polimer self-assembling juga sedang diselidiki, serta material baru dan baru dengan karakteristik self-lubricating. Namun, tribologi perangkat MEMS tetap menjadi penghalang teknologi utama perluasan lebih lanjut dari penggunaannya yang sudah meluas

Micromachining Perangkat Mikroelektromekanis

Produksi fitur dari ukuran mikrometer hingga milimeter disebut mesin mikro. Perangkat MEMS telah dibuat dari silikon polikristalin (polisilikon) dan silikon kristal tunggal karena teknologi sirkuit terpadu manufaktur, dikembangkan dengan baik dan dieksploitasi untuk ini perangkat, dan lainnya, proses baru telah dikembangkan yang kompatibel dengan langkah pengolahan yang ada. Penggunaan teknik etsa anisotropik memungkinkan pembuatan perangkat dengan dinding yang terdefinisi dengan baik dan rasio aspek yang tinggi; untuk alasan ini, beberapa perangkat MEMS telah dibuat dari silikon kristal tunggal.

Bulk Micromachining

Bulk micromachining adalah metode machining yang paling umum pada skala mikrometer. Proses ini menggunakan etsa yang bergantung pada orientasi silikon kristal tunggal sebuah pendekatan yang bergantung pada pengetsaan ke permukaan dan berhenti di permukaan kristal tertentu, daerah yang diolah, dan etsa film untuk membentuk struktur yang diinginkan.

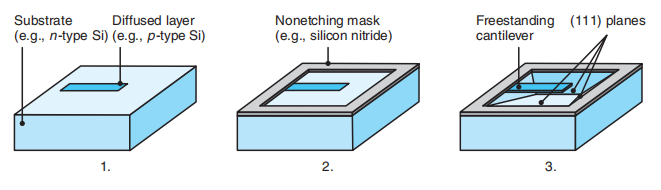

Menggunakan teknik masking, proses mengubah tambalan persegi panjang tipe-n substrat silikon menjadi silikon tipe-p melalui doping boron. Pengetsa seperti potasium hidroksida tidak akan dapat menghilangkan silikon yang didoping boron berat; karenanya, tambalan ini tidak akan tergores. Mask kemudian diproduksi—misalnya, dengan silikon nitrida pada silikon. Ketika tergores dengan kalium hidroksida, silikon yang tidak didoping akan dihilangkan dengan cepat, sementara topeng dan tambalan yang dikotori pada dasarnya tidak akan terpengaruh. Proses etsa berlangsung hingga bidang (111) diekspos dalam substrat silikon tipe-n; mereka di bawah memotong tambalan, meninggalkan kantilever yang ditangguhkan seperti yang ditunjukkan.

Ilustrasi skematis micromachining bulk. 1. Diffuse dopan sesuai keinginan pola. 2. Deposit dan pola-masking film. 3. Orientation Depending Etching (ODE) pergi membelakangi struktur yang berdiri bebas

Surface Micromachining

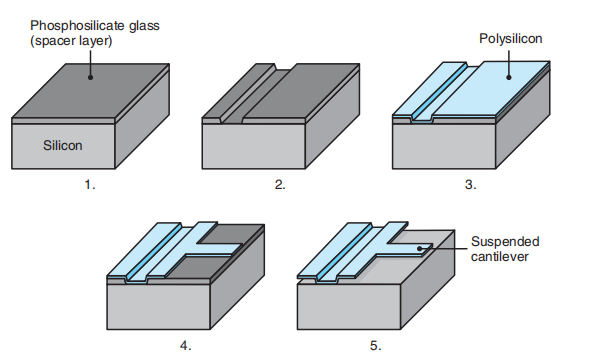

Bulk micromachining berguna untuk menghasilkan bentuk yang sangat sederhana. Machining ini dibatasi untuk bahan kristal tunggal, karena bahan polikristalin tidak akan terpotong pada kecepatan berbeda dalam arah yang berbeda ketika etsa basah digunakan. Banyak aplikasi MEMS membutuhkan penggunaan bahan lain; karenanya, metode alternatif untuk bulk micromachining diperlukan. Salah satu alternatif tersebut adalah micromachining permukaan/surface. Pengatur jarak atau pengorbanan lapisan diendapkan ke substrat silikon dilapisi dengan lapisan dielektrik tipis (disebut isolasi, atau penyangga, lapisan).

Bahan kaca fosfosilikat yang diendapkan oleh deposisi kimia-uap adalah bahan yang paling umum untuk lapisan pengatur jarak, karena dapat tergores dengan sangat cepat dalam asam fluorida. Langkah 2 pada Gambar menunjukkan lapisan spacer setelah penerapan masking dan etsa. Pada tahap ini, film tipis struktural diendapkan ke lapisan spacer; film dapat berupa polisilikon, logam, paduan logam, atau dielektrik (langkah 3 pada Gambar). Film struktural kemudian dipola, biasanya melalui etsa kering, untuk mempertahankan dinding vertikal dan toleransi dimensi yang ketat. Terakhir, etsa basah pada lapisan korban meninggalkan struktur tiga dimensi yang berdiri bebas, seperti yang ditunjukkan pada langkah 5 dari Gambar. Perhatikan bahwa wafer harus dianil untuk menghilangkan tegangan sisa pada endapan logam sebelum dipola; jika tidak, film struktural akan sangat melengkung sekali lapisan spacer dihilangkan.

Ilustrasi skema langkah-langkah dalam micromachining permukaan: 1. Deposisi dari lapisan spacer kaca fosfosilikat; 2. Litografi dan etsa lapisan spacer; 3. Pengendapan polisilikon; 4. Litografi dan etsa polisilikon; 5. Selektif basah etsa, membiarkan substrat silikon dan polisilikon yang diendapkan tidak terpengaruh.

LIGA Microfabrication Process

LIGA adalah akronim bahasa Jerman untuk proses gabungan litografi sinar-X, elektrodeposisi elektronik, dan pencetakan/molding (dalam bahasa Jerman, X-ray lithographie, galvanoformung, und abformung).

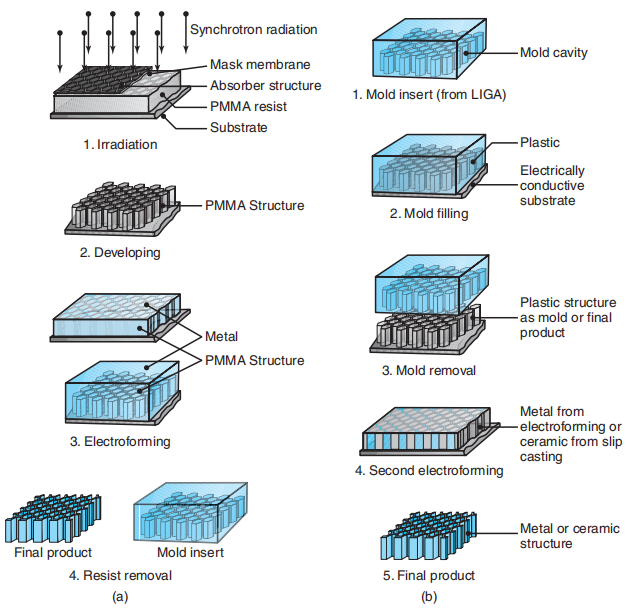

Proses LIGA melibatkan langkah-langkah berikut:

- Lapisan penahan polymethylmethacry late (PMMA) yang sangat tebal (hingga ratusan mikron) diendapkan ke substrat primer.

- PMMA terkena sinar-X kolom dan dikembangkan.

- Logam diendapkan secara elektrodeposit ke substrat utama.

- PMMA dilepas atau dikupas, menghasilkan struktur logam yang berdiri bebas.

- Pencetakan injeksi plastik terjadi.

Tergantung pada aplikasinya, produk akhir dari proses LIGA dapat terdiri dari:

- Struktur logam berdiri bebas yang dihasilkan dari proses elektrodeposisi.

- Struktur cetakan injeksi plastik.

- Bagian logam cor investasi, menggunakan struktur cetakan injeksi sebagai a kosong.

- Bagian keramik slip-cast, diproduksi dengan bagian cetakan injeksi sebagai cetakan.

Substrat yang digunakan dalam LIGA adalah konduktor atau isolator berlapis konduktor. Contoh bahan substrat utama meliputi pelat baja austenitik, wafer silikon dengan lapisan titanium, dan tembaga berlapis emas, titanium, atau nikel. Berlapis logam keramik dan kaca juga telah digunakan. Permukaan dapat dibuat kasar dengan grit blasting untuk mendorong adhesi yang baik dari material penahan.

Bahan penahan harus memiliki sensitivitas sinar-X yang tinggi, ketahanan etsa kering dan basah saat tidak terpapar, dan stabilitas termal. Bahan penahan yang paling umum adalah polimetilmetakrilat, yang memiliki berat molekul sangat tinggi (lebih dari 10^6 per mol). Sinar-X memutuskan ikatan kimia, yang mengarah ke produksi radikal bebas dan berat molekul berkurang secara signifikan di daerah yang terpapar. Organik pelarut kemudian secara istimewa melarutkan PMMA yang terpapar dalam proses etsa basah. Setelah pengembangan, struktur tiga dimensi yang tersisa dibilas dan dikeringkan, atau itu diputar dan diledakkan dengan nitrogen kering.

Teknik LIGA (litografi, elektrodeposisi dan pencetakan). (a) produksi utama produk akhir logam atau sisipan cetakan. (b) Penggunaan bagian primer untuk sekunder operasi atau replikasi.

Nanoscale Manufacturing

Dalam nanomanufaktur, suku cadang diproduksi pada skala panjang nanometer. Syarat biasanya mengacu pada strategi pembuatan di bawah skala mikrometer, atau di antaranya Panjangnya 10^-6 dan 10^-9 m. Banyak fitur di sirkuit PCB ada di sini skala panjang, tetapi sangat sedikit yang lain dengan relevansi manufaktur yang signifikan. Obat-obatan yang direkayasa secara molekuler dan bentuk biomanufaktur lainnya adalah satu-satunya aplikasi komersial saat ini. Namun diakuinya banyak proses fisik dan biologis bekerja pada skala panjang ini; akibatnya, pendekatan memegang banyak janji untuk inovasi masa depan.

Manufaktur nano mengambil dua pendekatan dasar: top-down dan bottom up. Top-down menggunakan blok bangunan besar dan berbagai proses pembuatan (seperti litografi, dan etsa basah dan plasma) untuk membuat fitur dan produk yang lebih kecil (mikroprosesor, sensor, dan probe). Di sisi ekstrim lainnya, pendekatan bottom-up menggunakan blok bangunan kecil (seperti atom, molekul, atau kumpulan atom dan molekul) untuk membangun struktur. Secara teori, pendekatan bottom-up mirip dengan manufaktur aditif. Namun, ketika ditempatkan dalam konteks nanomanufacturing, bottom-up pendekatan menyarankan manipulasi dan konstruksi produk pada skala atom atau molekul.

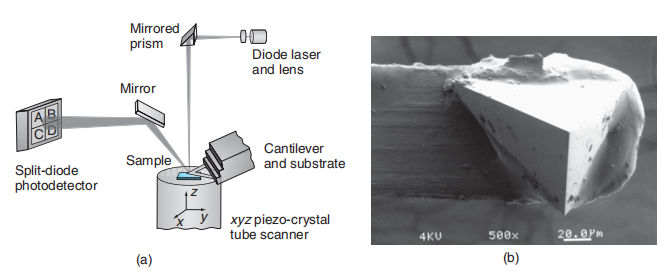

a) Ilustrasi skematis dari mikroskop gaya atom. b) Gambar mikroskop pemindaian-elektron dari kantilever baja stainless berujung berlian yang cocok untuk nanolitografi

Pendekatan bottom-up dalam berbagai aplikasi penelitian terutama menggunakan gaya atom mikroskop (AFM) untuk manipulasi bahan pada skala nano. Mikroskop gaya atom menggunakan probe yang dipasang ke dalam mikroskop, dan laser tercermin dari cermin di sisi belakang probe sehingga mencerminkan ke satu set fotosensor. Setiap defleksi vertikal atau puntir kantilever dicatat sebagai perubahan voltase pada sensor foto. Atom mikroskop gaya dapat memiliki resolusi atom yang sebenarnya (<10^-10 m).

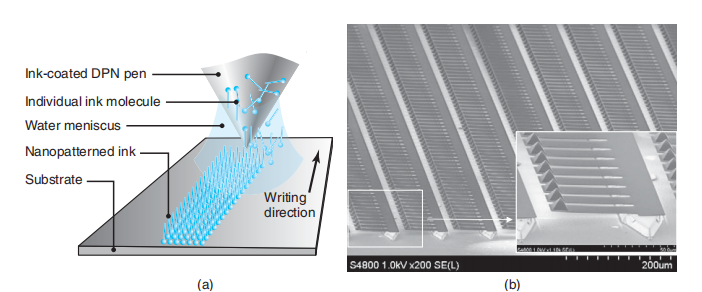

(a) Ilustrasi skematik nanolitografi dip pen; (b) Susunan pen digunakan untuk menghasilkan pola identik pada permukaan. Susunan pena dapat berisi hingga 55.000 pen; hanya sebagian kecil dari pen yang tersedia yang ditampilkan.

Mikroskop gaya atom banyak digunakan untuk mengukur profil permukaan permukaan yang sangat halus. Beberapa pendekatan telah dikembangkan untuk memungkinkan proses pembuatan skala nano dilakukan pada mikroskop ini. Beberapa pendekatan top-down adalah sebagai berikut:

- Fotolitografi, litografi berkas elektron, dan litografi nanoimprint, semua menggunakan teknik litografi lunak, mampu dibuat dari atas ke bawah struktur dengan resolusi di bawah 100 nm.

- Nanolithografi. Probe yang digunakan dalam mikroskop kekuatan atom sangat bervariasi ukuran, bahan, dan kemampuan. Kantilever baja tahan karat berujung berlian memiliki radius ujung sekitar 10 nm. Dengan menghubungi dan membajak melintasi permukaan, ia dapat menghasilkan alur hingga setebal beberapa mikron. Spasi antar baris tergantung pada kedalaman alur yang dibutuhkan.

- Dip Pen Nanolitografi. Pendekatan ini digunakan pada mikroskop gaya atom untuk mentransfer bahan kimia ke substrat. Proses ini dapat menghasilkan garis sesempit 10 nm. Dip pen nanolithography dapat digunakan dengan banyak pena paralel, biasanya terbuat dari silikon nitrida dan berisi sebanyak 55.000 pena dalam area 1 cm^2. Dalam pendekatan top-down, celupkan pena nanolitografi digunakan untuk menghasilkan topeng yang cocok untuk litografi.

Pendekatan bottom-up mencakup hal-hal berikut:

- Dip nanolitografi pena juga bisa menjadi pendekatan bottom-up, dimana tinta berisi bahan yang digunakan untuk membangun struktur.

- Pencetakan kontak mikro menggunakan pendekatan litografi lunak untuk menyimpan material permukaan dari mana struktur nano dapat diproduksi.

- Scanning tunneling microscopy dapat digunakan untuk memanipulasi atom pada suatu permukaan atom halus (biasanya dibelah mika atau kuarsa)

Kontributor: Daris Arsyada

Sumber:

Kalpakjian, Serope dan Schmid, Steven R. (2009). Manufacturing Engineering and Technology (6th ed). New Jersey: Prentice Hall.