Pipa berlapis karet telah digunakan untuk semua jenis lingkungan kimia (asam dan larutan basa) yang berkisar dari pH 1 hingga 14, dan dengan kisaran suhu dari 50 hingga 220 F (10 hingga 104 C). Aplikasi mencakup berbagai layanan seperti sistem pengolahan air kationik/anionik; perpipaan di pabrik yang memproduksi bahan kimia, termasuk yang memproduksi asam klorida, asam fosfat, klorin, dan titanium oksida; dan lapisan pipa bubur untuk kondisi korosif dan abrasif, seperti di pembangkit listrik dan operasi pertambangan. Aplikasi pertambangan termasuk pengangkutan bijih tembaga, besi dan uranium, dan mineral langka lainnya yang ditambang dan disalurkan ke tanaman darat dan ke kolam tailing atau pengendapan.

Persyaratan Fabrikasi Pipa

Persyaratan pada logam

Pipa yang dilapisi dengan pelapis karet harus dibuat sedemikian rupa sehingga sambungan dapat terus dilas dan digiling halus. Persyaratan khusus apa pun ditentukan oleh perusahaan teknik atau pengguna akhir harus disetujui oleh semua pihak sebelum pembuatan pipa. Ikhtisar spesifikasi ini disediakan di subbagian berikut.

Persyaratan Material

Permukaan harus bebas dari galvanisasi atau pelapisan lainnya, minyak, dan grease. Permukaan juga harus bebas dari kerak dan bahan asing lainnya tidak mudah dihilangkan dengan sandblasting atau shotblast. Coran, bila ditentukan, harus halus dan bebas porositas, cacat, pasir atau lubang tiup, dan ketidaksempurnaan lainnya.

Pipa harus dilas dengan jahitan atau pipa baja mulus kecuali ditentukan lain. Dinding pengukur harus ditentukan jika tidak diperlihatkan atau diminta pada pesanan pembelian atau gambar. Flensa harus berwajah datar, slip-on baja tempa Kelas 150, leher las, atau boiler piring. Flensa muka yang diangkat tidak boleh digunakan. Flensa besi tuang kelas 125 atau besi tuang pipa tidak disarankan untuk digunakan dengan lapisan karet. Jika pelanggan bersikeras menggunakan pipa besi tuang dan flensa, mereka melakukannya dengan risiko sendiri. Besi cor berpori, yang menghasilkan pembentukan lepuh udara kecil antara karet dan logam. Lepuh udara ini mengembang selama penyembuhan uap, menyebabkan ikatan karet-ke-logam kegagalan. Cacat pada lapisan yang terlihat seperti lepuh dikenal sebagai pukulan.

Pedoman Pelapisan Karet

Lembaran karet dibuka gulungannya dan dipotong menurut ukuran dan bentuk yang diinginkan di atas meja yang dipanaskan. Perawatan harus diambil sehingga sisi karet pengikat (lengket) dari lapisan itu menghadap ke luar untuk penyemenan. Tepi dapat dipotong dengan skive (sudut 30 hingga 45) untuk membantu membentuk jahitan. Untuk hasil terbaik sisi plastik dari lapisan, setelah dilepas, disemen dan diaplikasikan pada substrat. Ketika lapisan membutuhkan preshrinking, itu dibuka gulungannya di atas meja dan dibiarkan menyusut sebelum dipotong dengan ukuran yang sesuai.

Stok pemotongan yang ditampilkan pada 30 derajat dari bevel untuk sambungan close skive.

Dua gaya dapat digunakan untuk membuat jahitan; sambungan butt skive tanpa cap strip dan tumpang tindih (skive terbuka atau tertutup. Mengacu pada lapisan spesifikasi memastikan gaya jahitan yang tepat diterapkan. Butt skive ditampilkan, bersama dengan metode tumpang tindih dengan skive tertutup. Skive terbuka digunakan saat karet adalah lapisan satu konstruksi.

Prosedur Pelapisan untuk Pipa Flanged Standar

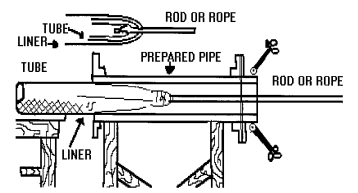

Sebuah tabung harus dibentuk dengan stok pelapis menggunakan jahitan skived memanjang. Hal ini dilakukan dengan membungkus stok lapisan di sekitar mandrel, menggunakan liner di dalamnya tabung, atau metode lain untuk memudahkan pembuatan tabung. Lingkar luar tabung yang disambung sedikit lebih kecil dari lingkar dalam dari pipa yang akan dilapisi. Saat membentuk tabung, jahitan dibentuk dengan menggunakan mantap, tegas, dan sapuan yang tumpang tindih dengan roller. Saat menggulung, selalu kerjakan ke arah tepi. Ini memaksa semua udara keluar dari balik lapisan pelapis yang tumpang tindih atau di sepanjang butt skive. Panjang tabung yang disambung lebih panjang dari panjang pipa.

a) Beberapa lapisan konstruksi (ditunjukkan 3 lapis) b) Metode pembuatan tabung

Senar/string multifilamen bengkok (disebut senar pemeras) kemudian diterapkan secara memanjang untuk memungkinkan ventilasi udara yang tepat antara pipa dan lapisan. Tali yang terbuat dari benang sintesis tidak boleh digunakan. Perangkaian dilakukan setelah menyemen pipa, dan senar masing-masing berjarak sama di sekitar keliling. Biasanya, empat senar digunakan pada pipa dengan ukuran hingga dan termasuk NPS 6 (DN 150). Pipa berukuran lebih besar biasanya membutuhkan penggunaan string tambahan. Penggunaan string bersifat opsional dengan aplikator.

a) Pengoperasian Rolling b) Tabung yang sudah jadi

Tabung ditutup dengan liner dan tali derek dipasang padanya. Tabung itu kemudian ditarik ke dalam pipa dengan tarikan konstan lambat.

Penarikan dalam tabung

Prosedur Pelapisan Pipa Victaulic

Bagian dalam pipa harus dilapisi sesuai dengan prosedur yang digunakan untuk standar pipa berflange.

Saat menggunakan lapisan ¹⁄₈ hingga ¹⁄₄ in (3,2 hingga 6,4 mm), lapisan tabung diperpanjang di ujung pipa dan membungkuk kembali ke ceruk di luar pipa. Selotip gesekan kemudian dipasang di atas karet di bagian luar diameter (OD) ujung pipa. Setelah pipa sembuh, selotip dilepas dan O.D. digosok rata dengan O.D. logam. Model pipa lainnya sendi telah dirancang. Gaya ini harus dirancang untuk mencegah penghancuran atau merobek karet selama pemasangan dan penggunaan. Lapisan karet lembut (30–40A Duro). Flange tidak boleh diremas lebih dari sepertiga ketebalannya. Lapisan karet lebih keraas tidak dapat diremas, dan akan membutuhkan gasket karet lunak pada flange.

Pelapisan karet pada pipa beralur

Perlindungan Pipa Berlapis Karet

Banyak sumber potensi masalah yang menunggu pipa berlapis karet selama pemasangan di lokasi pekerjaan. Sebagian, tetapi tidak semua termasuk, daftar sumber-sumber tersebut adalah sebagai berikut:

- Ozon dari pengelasan: Ozon dapat dan akan menyebabkan retak parah pada karet alam di lapisan, dan penghalang korosi dapat dilanggar secara permanen.

- Generator portabel, gardu listrik, dan motor listrik merupakan potensi sumber ozon.

- Asap dari generator, seperti dinitrogen oksida, merusak lapisan karet.

- Lengkungan dari peralatan listrik dan sambungan menghasilkan lingkungan korona (ozon).

- Berbagai jenis minyak dan cairan menyebabkan pelunakan dan kerusakan karet.

- Masalah dapat terjadi dari salah satu atau lebih sumber di atas dan dapat terjadi baik di dalam maupun di luar bangunan yang sedang dibangun. Perlindungan yang sesuai harus disediakan.

Beberapa cara yang disarankan untuk perlindungan adalah:

- Pemasangan rubber lining harus dilakukan menjelang akhir konstruksi fase mungkin.

- Bukaan pada peralatan berlapis karet harus ditutup semaksimal mungkin mencegah serangan dari bahaya seperti yang dicatat.

- Ujung pipa berlapis karet harus dikosongkan dan dibiarkan seperti itu sampai siap untuk digunakan. Lapisan pada permukaan bergelang harus dilindungi selama pengiriman atau penyimpanan dengan menutupnya dengan kayu lapis atau bahan lain yang sesuai.

- Semua barang portabel yang dilapisi karet harus ditutup untuk perlindungan.

- Setiap bagian harus diidentifikasi dengan cara dicap pada area dasar sedemikian rupa angka itu akan tetap terlihat. Stensil: ” Berlapis Karet—Jangan Dipotong atau Dilas.

- Tindakan perlindungan tambahan tersedia dari produsen lapisan karet publikasi.

Perakitan Di Lapangan

Perawatan harus diambil untuk memastikan bahwa flensa berlapis karet tidak rusak oleh dipotong atau dihancurkan selama perakitan. Lapisan karet pada flensa tidak boleh dikompresi lebih dari sepertiga ketebalannya, atau lapisannya bisa robek permukaan logam, menyebabkan kebocoran. Di bawah ini adalah rekomendasi untuk gasketing dan baut pengetatan pipa berlapis karet, flensa, dan perlengkapannya:

- Ketebalan gasket harus sama dengan atau sedikit lebih kecil dari lapisan karet, tetapi tidak kurang dari ¹⁄₈ in (3,2 mm).

- Kekerasan gasket harus sama dengan atau sedikit lebih kecil dari kekerasan gasket lapisan karet, tetapi tidak lebih dari 60 (Shore A).

- Permukaan lapisan yang bersentuhan dengan gasket harus dirawat dengan lapisan pelepasan yang akan memungkinkan pembongkaran tanpa menyebabkan kerusakan pada lapisan.

- Semua baut harus dikencangkan terlebih dahulu hingga kencang. Maka setiap baut harus dapat diturunkan hingga 15 ft lb (20,3 N·m) menggunakan teknik pola silang standar.

- Setelah 24 jam, baut harus diperiksa untuk memastikan bahwa 15 ft lb (20,3 N·m) terawat. Setelah saluran atau peralatan dioperasikan, seseorang harus memeriksanya untuk memastikan tidak ada kebocoran. Jika kebocoran diamati, bautnya harus dikencangkan secara merata dan hanya cukup untuk menghentikan kebocoran.

- Untuk aplikasi tekanan tinggi [lebih besar dari 300 psi (2070 kPa)], flange dapat membutuhkan desain tekanan tinggi versus desain permukaan datar yang khas.

- Alignment semua flange harus memiliki toleransi ¹⁄₃₂ in (0,79 mm).

Kontributor: Daris Arsyada

Sumber:

Nayyar, Mohinder L. 2000. Piping Handbook: Seventh Edition. New York: The McGraw-Hill Companies, Inc.