Proses Pengecoran Peralatan Logam

Pengecoran logam pertama dibuat selama periode 4000 hingga 3000 SM, menggunakan cetakan batu dan logam untuk pengecoran tembaga. Berbagai proses pengecoran telah dikembangkan dari waktu ke waktu, masing-masing dengan karakteristik dan aplikasinya sendiri. Berbagai macam suku cadang dan komponen dibuat dengan casting, seperti blok mesin, poros engkol, komponen otomotif dan powertrains, peralatan pertanian dan kereta api, pipa, alat listrik rumah, laras senapan, penggorengan, perhiasan, ortopedi implan, dan komponen yang sangat besar untuk turbin hidrolik.

Klasifikasi ini terkait dengan bahan cetakan, produksi pola, proses pencetakan, dan metode memberi umpan cetakan dengan logam cair. Kategori utama adalah sebagai berikut:

- Cetakan habis pakai, Cetakan dihasilkan dari suatu pola; dalam beberapa proses, seperti pasir dan casting shell, cetakannya bisa dibuang, tetapi polanya digunakan kembali untuk menghasilkan beberapa cetakan. Proses semacam itu disebut sebagai proses pengecoran cetakan yang dapat dibuang, pola permanen. Di sisi lain, casting investasi mengkonsumsi pola untuk setiap cetakan yang diproduksi; itu adalah contoh dari proses cetakan yang dapat dibuang, pola yang dapat dibuang.

- Cetakan permanen, yang terbuat dari logam yang mempertahankan kekuatannya pada suhu tinggi. Seperti namanya, mereka digunakan berulang kali dan dirancang sedemikian rupa sehingga casting dapat dilepas dengan mudah dan cetakan yang digunakan untuk pengecoran berikutnya. Cetakan logam adalah konduktor panas yang lebih baik daripada yang bisa dibuang bukan logam cetakan; karenanya, pengecoran pemadatan dikenakan laju pendinginan yang lebih tinggi, yang mempengaruhi struktur mikro dan ukuran butir di dalam pengecoran.

- Cetakan komposit, yang terbuat dari dua atau lebih bahan yang berbeda (seperti: pasir, grafit, dan logam) menggabungkan keunggulan masing-masing bahan. Ini cetakan memiliki bagian permanen dan dapat dibuang dan digunakan dalam berbagai proses pengecoran untuk meningkatkan kekuatan cetakan, mengontrol laju pendinginan, dan mengoptimalkan ekonomi keseluruhan dari proses pengecoran.

Proses pengecoran cetakan habis pakai, pola permanen

Cetakan Pasir

Pada dasarnya pengecoran pasir terdiri dari (a) penempatan pola (berbentuk pengecoran yang diinginkan) di pasir untuk membuat jejak, (b) menggabungkan sistem gating, (c) menghapus pola dan mengisi rongga cetakan dengan logam cair, (d) memungkinkan logam mendingin sampai mengeras, (e) melepaskan cetakan pasir, dan (f) menghilangkan pengecoran.

Sebagian besar operasi pengecoran pasir menggunakan pasir silika (SiO2) sebagai bahan cetakan. Pasir murah dan cocok sebagai bahan cetakan karena memiliki dapat beroperasi pada suhu yang tinggi dan titik leleh yang tinggi. Ada dua jenis umum pasir: terikat alami (pasir tepian) dan sintetis (pasir danau). Karena komposisinya bisa dikontrol lebih akurat, pasir sintetis lebih disukai oleh sebagian besar pengecoran. Untuk berfungsi dengan baik, cetakan pasir harus bersih dan sebaiknya baru.

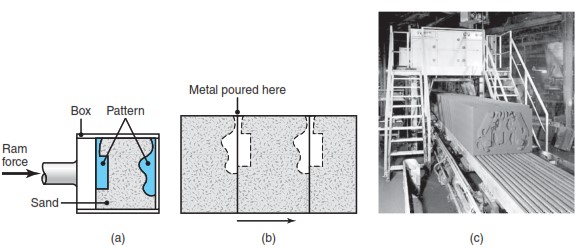

Metode pencetakan tertua yang diketahui, yang masih digunakan untuk coran sederhana, adalah memadatkan pasir dengan cara dipalu (tamping) atau serudukan itu di sekitar pola. Untuk sebagian besar operasi, campuran pasir adalah dipadatkan di sekitar pola dengan mesin cetak. Mesin ini menghilangkan tenaga kerja yang sulit, menawarkan pengecoran berkualitas tinggi dengan meningkatkan aplikasi dan distribusi kekuatan, memanipulasi cetakan dengan cara yang dikontrol dengan hati-hati, dan meningkatkan kecepatan produksi.

Cetakan Cangkang (Shell)

Aplikasi cetakan cangkang biasanya terdiri dari peralatan mekanis kecil membutuhkan presisi tinggi, seperti rumah roda gigi, kepala silinder, dan batang penghubung. Proses ini juga digunakan secara luas dalam memproduksi inti cetakan presisi tinggi.

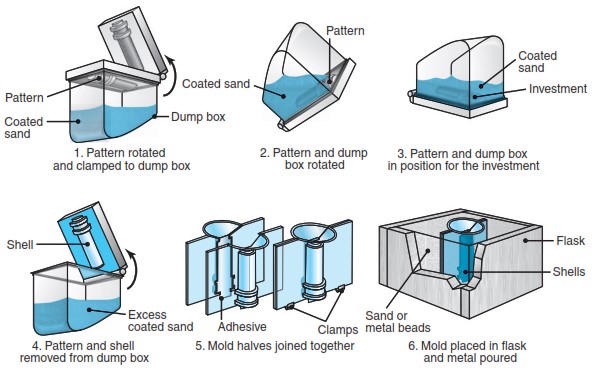

Dalam proses ini, pola terpasang yang terbuat dari logam besi atau aluminium adalah: (a) dipanaskan hingga kisaran 175 ° hingga 370 ° C (350 ° hingga 700 ° F), (b) dilapisi dengan pemisah agen (seperti silikon), dan (c) dijepit ke kotak atau ruang. Kotak berisi pasir halus, dicampur dengan 2,5 hingga 4% pengikat resin termoset (seperti fenolformaldehida) yang melapisi partikel pasir. Entah kotak itu diputar terbalik, atau campuran pasir ditiupkan ke atas pola, sehingga membentuk lapisan.

Perakitan kemudian ditempatkan dalam oven untuk waktu yang singkat untuk menyelesaikannya pengawetan resin. Pada kebanyakan mesin pencetak cangkang, oven terdiri dari kotak logam dengan pembakar berbahan bakar gas yang diayunkan di atas cetakan cangkang untuk menyembuhkannya. Cangkangnya mengeras di sekitar pola dan dikeluarkan dari pola menggunakan pin ejektor bawaan. Dua setengah cangkang dibuat dengan cara ini dan diikat atau dijepit bersama untuk membentuk sebuah cetakan.

Cetakan Keramik

Proses pengecoran cetakan keramik menggunakan bahan cetakan tahan api cocok untuk aplikasi suhu tinggi. Bagian khas yang dibuat adalah impeler, pemotong untuk operasi pemesinan, cetakan untuk pengerjaan logam, dan cetakan untuk membuat plastik dan komponen karet. Bagian dengan berat sebanyak 700 kg (1500 lb) telah digunakan pada proses ini.

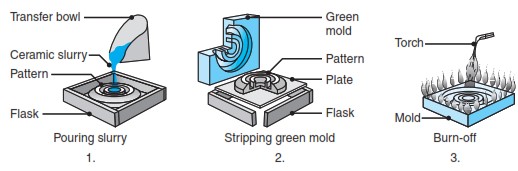

Bubur adalah campuran zirkon berbutir halus (ZrSiO4), aluminium oksida, dan silika leburan, yang dicampur dengan bahan pengikat dan dituangkan di atas pola yang telah ditempatkan dalam labu/flask.

Proses pengecoran cetakan habis pakai dan pola habis pakai

Pola Evaportatif

Proses pengecoran pola evaporasi menggunakan pola polistiren, yang menguap setelah kontak dengan logam cair untuk membentuk rongga untuk pengecoran; proses ini adalah juga dikenal sebagai pengecoran busa yang hilang dan termasuk dalam proses cetakan penuh. Proses ini telah menjadi salah satu proses pengecoran yang penting untuk besi dan nonferrous logam, khususnya untuk industri otomotif.

Dalam proses ini, polistiren mengandung 5 hingga 8% pentana (hidrokarbon yang mudah menguap) ditempatkan dalam cetakan yang telah dipanaskan sebelumnya yang biasanya terbuat dari aluminium. Polistirena mengembang dan mengambil bentuk rongga die. Panas tambahan diterapkan ke sekering dan ikatan polistirena bersama-sama. Die kemudian didinginkan dan dibuka, dan polistirena pola dihilangkan. Pola kompleks juga dapat dibuat dengan ikatan berbagai bagian pola individu menggunakan perekat lelehan panas.

Pengecoran Investment

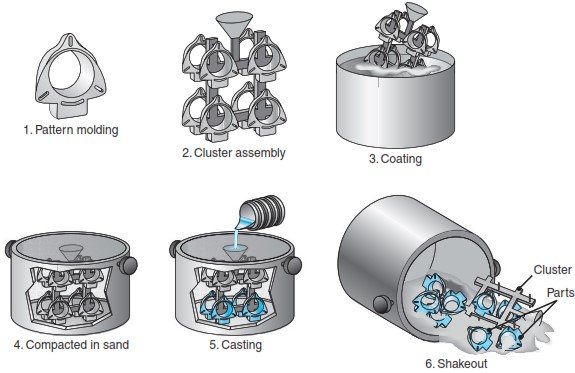

Proses pengecoran investment juga disebut proses lilin yang hilang, pertama kali digunakan selama periode 4000-3000 SM. Suku cadang khas yang dibuat adalah komponen untuk peralatan kantor, serta komponen mekanis seperti roda gigi, cam, katup, dan ratchet. Bagian dengan diameter hingga 1,5 m (60 in.) dan berat hingga 1140 kg (2500 lb) telah berhasil dilakukan oleh proses ini.

Pola terbuat dari lilin, atau dari plastik seperti polistirena, dengan pencetakan atau pembuatan prototipe cepat teknik. Pola tersebut kemudian dicelupkan ke dalam bahan bubur tahan api seperti silika dan pengikat yang sangat halus, termasuk air, etil silikat, dan asam. Setelah lapisan awal ini telah mengering, polanya dilapisi berulang kali untuk meningkatkannya ketebalan untuk kekuatan yang lebih baik. Perhatikan bahwa lapisan awal dapat menggunakan partikel yang lebih kecil untuk mengembangkan permukaan akhir yang lebih baik dalam casting; lapisan berikutnya menggunakan partikel yang lebih besar dan dimaksudkan untuk membangun ketebalan lapisan dengan cepat.

Proses pengecoran cetakan permanen

Die Casting

Proses die-casting, yang dikembangkan pada awal 1900-an, adalah contoh lebih lanjut dari pengecoran cetakan permanen. Istilah Eropa untuk proses ini adalah pressure die casting. Contoh aplikasi khas yang dibuat oleh die casting adalah rumah, mesin untuk bisnis, dan peralatan komponen, komponen perkakas tangan, dan mainan. Berat sebagian besar rentang coran dari kurang dari 90 g (3 oz) hingga sekitar 25 kg (55 lb). Biaya peralatan, terutama biaya die, agak tinggi, tetapi biaya tenaga kerja umumnya rendah, karena proses semi-atau sepenuhnya otomatis. Die casting ekonomis untuk produksi besar.

Dalam proses die-casting, logam cair dipaksa masuk ke rongga die pada tekanan mulai dari 0,7 hingga 700 MPa (0,1–100 ksi). Ada dua tipe dasar diecasting mesin: mesin ruang panas dan ruang dingin.

Proses ruang panas melibatkan penggunaan piston, yang memaksa volume tertentu dari logam ke dalam rongga die melalui gooseneck dan nozzle. Tekanan berkisar hingga 35 MPa (5000 psi), dengan rata-rata sekitar 15 MPa (2000 psi). Logam ditahan di bawah tekanan sampai mengeras dalam cetakan. Untuk meningkatkan masa pakai die dan untuk bantuan dalam pendinginan logam yang cepat (sehingga mengurangi waktu siklus) die biasanya didinginkan dengan mensirkulasikan air atau minyak melalui berbagai saluran di blok die. Paduan titik leleh rendah (seperti seng, magnesium, timah, dan timbal) biasanya dicetak menggunakan proses ini. Waktu siklus biasanya berkisar antara 200 hingga 300 tembakan (suntikan individu) per jam untuk seng, meskipun komponen yang sangat kecil, seperti gigi ritsleting, dapat dilakukan pada laju 18.000 tembakan per jam.

Dalam proses ruang dingin, logam cair dituangkan ke dalam silinder injeksi (ruang tembakan). Ruangan itu tidak dipanaskan—maka istilahnya ruang dingin. Logam dipaksa masuk ke rongga die pada tekanan biasanya berkisar antara 20 hingga 70 MPa (3 hingga 10 ksi), meskipun dapat mencapai 150 MPa (20 ksi).

Pengecoran Sentrifugal

Sesuai dengan namanya, proses pengecoran sentrifugal menggunakan gaya inersia (disebabkan oleh: rotasi) untuk mendistribusikan logam cair ke dalam rongga cetakan — metode yang pertama kali disarankan pada awal 1800-an. Ada tiga jenis pengecoran sentrifugal: pengecoran sentrifugal murni, pengecoran semisentrifugal, dan centrifuge.

Pengecoran Sentrifugal Murni

Dalam pengecoran sentrifugal murni, bagian silinder berongga (seperti: seperti pipa, laras senapan, busing, liner silinder mesin, cincin bantalan dengan atau tanpa flensa, dan tiang lampu jalan) diproduksi dengan teknik pada gambar. Di proses ini, logam cair dituangkan ke dalam cetakan yang berputar. Sumbu rotasi biasanya horizontal, tetapi bisa vertikal untuk benda kerja pendek. Cetakan terbuat dari baja, besi, atau grafit dan dapat dilapisi dengan lapisan tahan api untuk meningkatkan umur cetakan. Cetakan permukaan dapat dibentuk sehingga pipa dengan berbagai desain luar dapat dicor. Permukaan bagian dalam casting tetap silinder, karena logam cair didistribusikan seragam oleh gaya sentrifugal. Namun, karena perbedaan densitas, lebih ringan elemen (seperti sampah, kotoran, dan potongan-potongan lapisan tahan api) cenderung mengumpulkan pada permukaan bagian dalam casting. Akibatnya, sifat-sifat casting bisa bervariasi di seluruh ketebalannya.

Pengecoran Semi-sentrifugal

Metode ini digunakan untuk membuat bagian-bagian dengan simetri rotasi, seperti roda dengan jari-jari.

Centrifuging

Rongga cetakan bentuk apapun ditempatkan pada jarak tertentu dari sumbu rotasi. Logam cair dituangkan dari pusat dan dipaksa masuk ke dalam cetakan oleh gaya sentrifugal. Sifat-sifat coran dapat bervariasi menurut jarak dari sumbu rotasi, seperti pada pengecoran sentrifugal murni.

>> KLIK DI SINI UNTUK MEMBACA ARTIKEL SEPUTAR TEKNOLOGI MANUFAKTUR LAINNYA!

Kontributor: Daris Arsyada

Sumber:

Kalpakjian, Serope dan Schmid, Steven R. (2009). Manufacturing Engineering and Technology (6th ed). New Jersey: Prentice Hall.

Leave a Reply

Want to join the discussion?Feel free to contribute!