Fabrikasi Logam Menggunakan Teknik Forming

Operasi forming adalah operasi di mana bentuk potongan logam diubah oleh deformasi plastik; misalnya, penempaan, penggulungan, ekstrusi, dan drawing adalah teknik umum forming. Deformasi harus diinduksi oleh kekuatan eksternal atau tegangan, yang besarnya harus melebihi kekuatan luluh material. Bahan logam sangat dapat diaplikasikan dengan prosedur ini, setidaknya ulet sedang dan mampu mengalami deformasi permanen tanpa retak atau patah.

Ketika deformasi dicapai pada suhu di atas suhu rekristalisasi, prosesnya disebut pengerjaan panas (hot working); jika tidak, itu pengerjaan dingin (cold working). Dengan sebagian besar teknik forming, baik prosedur pengerjaan panas maupun dingin dapat dilakukan. Untuk operasi pengerjaan panas, deformasi besar dapat terjadi, berulang-ulang karena logam tetap lunak dan ulet. Juga, persyaratan energi deformasi dari pengerjaan dingin lebih rendah. Namun, sebagian besar logam mengalami beberapa oksidasi permukaan yang mengakibatkan hilangnya material dan permukaan akhir yang buruk. Pengerjaan dingin menghasilkan peningkatan kekuatan dengan penurunan keuletan yang menyertainya karena regangan logam mengeras; keuntungan dibandingkan pengerjaan panas adalah kualitas yang lebih tinggi permukaan penyelesaian, sifat mekanik yang lebih baik dan variasi yang lebih besar, dan dimensi kontrol lebih dekat dari bagian yang sudah jadi. Kadang-kadang, deformasi total tercapai dalam serangkaian langkah di mana potongan tersebut berhasil di pengerjaan dingin dalam jumlah kecil dan kemudian proses anil; Namun, ini mahal dan prosedur tidak nyaman.

Forging (Penempaan)

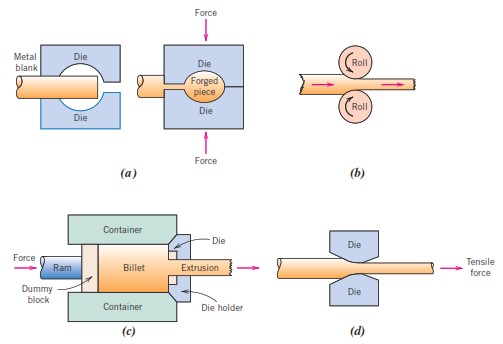

Penempaan bekerja secara mekanis atau merusak satu bagian dari logam yang biasanya panas; hal ini dapat dicapai dengan penerapan pukulan berturut-turut atau dengan meremas terus menerus. Tempa diklasifikasikan sebagai die (cetakan) tertutup atau terbuka. Untuk die tertutup, gaya dibawa untuk menanggung dua atau lebih bagian die yang memiliki bentuk jadi sehingga logam berubah bentuk di rongga di antara mereka (Gambar 2a). Untuk die terbuka, dua die memiliki sederhana geometris bentuk (misalnya, paralel datar, setengah lingkaran) digunakan, biasanya pada benda kerja. Benda tempa memiliki struktur butir yang luar biasa dan kombinasi sifat mekanis terbaik. Kunci pas, poros engkol otomotif, dan batang penghubung piston adalah benda khas yang dibentuk menggunakan teknik ini.

Rolling (Penggulungan)

Penggulungan, proses deformasi yang paling banyak digunakan, terdiri dari melewatkan sepotong logam antara dua gulungan; pengurangan ketebalan hasil dari tekanan tekan yang diberikan oleh gulungan. Penggulungan dingin dapat digunakan dalam produksi lembaran, strip, dan foil dengan permukaan akhir berkualitas tinggi. Bentuk lingkaran, serta balok-I dan rel kereta api, dibuat menggunakan gulungan beralur.

Extrusion

Untuk ekstrusi, sebatang logam dipaksa melalui lubang die oleh gaya tekan yang diterapkan pada alat pemukul (ram); potongan yang diekstrusi yang muncul memiliki bentuk yang diinginkan dan pengurangan luas penampang. Produk ekstrusi antara lain rod dan tubing yang bentuknya geometri penampangnya agak rumit; tabung mulus juga dapat diekstrusi.

Drawing (Penarikan)

Drawing adalah menarik sepotong logam melalui die yang memiliki lubang runcing dengan cara gaya tarik yang diterapkan pada sisi keluar. Pengurangan hasil penampang, dengan peningkatan panjang yang sesuai. Operasi drawing total dapat terdiri dari sejumlah die dalam urutan seri. Produk batang, kawat, dan tabung biasanya dibuat dengan cara ini.

>> KLIK DI SINI UNTUK MEMBACA ARTIKEL SEPUTAR MATERIAL TEKNIK LAINNYA!

Kontributor: Daris Arsyada

Sumber:

Callister, William D. Jr, dan Rethwisch, David G. 2018. Materials Science and Engineering An Introduction (10th ed). Amerika Serikat: John Wiley & Sons, Inc.

Leave a Reply

Want to join the discussion?Feel free to contribute!