Seiring dengan berkembangnya desain dan teknologi pesawat terbang yang makin canggih, kebutuhan akan material yang makin baik juga semakin meningkat. Dari awal diciptakanya pesawat terbang berbahan kayu hingga aluminium, kemudian hingga digunakanya titanium dan bahan dengan efisiensi tinggi memerlukan pengembangan yang intensif dari berbagai disiplin ilmu.

Penggunaan material struktur pesawat terbang yang ringan sangatlah penting. Pada pesawat terbang transport sub-sonic modern, payload hanya sekitar 20% dari berat total sedangkan 80% adalah berat kosongnya dan separuhnya adalah bahan bakarnya. Dapat dikatakan bahwa penambahan berat dapat meningkatkan penggunaan bahan bakar, yang berhubungan secara langsung dengan meningkatnya biaya operasional.

Adapun berikut ini adalah kriteria pemilihan bahan untuk pesawat terbang :

- Efisiensi kekuatan statis (perbandingan kekuatan terhadap berat)

- Sifat fatigue (Kelelahan)

- Ketangguhan dan perambatan retak

- Sifat korosi dan penggetasan

- Kestabilan terhadap lingkungan

Kemudian, diperlukan juga kriteria yang tidak kalah pentingnya terkait produksi dan biaya :

- kemudahan mendapatkannya serta mudah dikerjakan

- harga material

- karakteristik fabrikasi (pembuatan)

Berikut adalah material-material yang biasa digunakan untuk membangun konstruksi pesawat terbang :

1. Aluminium alloy (Paduan)

Pada penerbangan komersial, aluminium digunakan hampir 80% dari keseluruhan penggunaan material struktur. Material aluminium disini tentu berbeda dengan aluminium yang kita temui pada kehidupan sehari-hari pada peralatan dapur maupun dekorasi, aluminium untuk struktur pesawat terbang dipadu dengan beberapa bahan campuran (seperti tembaga, magnesium, seng dan mangan) yang dapat meningkatkan kekuatan, kekakuan serta ketangguhanya.

Adapun aluminium alloy yang sering digunakan pada pesawat terbang antara lain

- Aluminium 2024-T3,T42,T351, T81 : Untuk tegangan tarik yang tinggi, ketangguhan tinggi serta karakteristik perambatan retak yang baik. T42 memiliki kekuatan yang lebih rendah dari T3. Sedangkan T81 digunakan untuk temperatur tinggi

- Aluminium 2224-T3, 2324-T3 : memiliki kekuatan 8% lebih dari 2024-T3, ketangguhan dan ketahanan kelelahan lebih baik dari 2024-T3

- Aluminium 7075-T6, T651, T7351 : Memiliki kekuatan lebih tinggi dari 2024, ketangguhan lebih rendah, digunakan untuk tegangan tarik yang tidak memerlukan ketangguhan tinggi. Memiliki karakteristik korosi yang baik

- Aluminium 7079-T6 : Hampir sama dengan 7075, tetapi memiliki sifat potongan melintang yang lebih baik (>3in)

- Aluminium 7150-T6 : 11% lebih kuat dari 7075-T6, karakteristik kelelahan dan ketangguhan lebih baik dari 7075-T6

- Aluminium 7178-T6, T651 : Digunakan untuk beban tekan. Lebih kuat dari 7075, tapi tidak lebih tangguh.

- Aluminium-lithium : 10% lebih ringan dan kaku dari aluminium alloy konvensional

- PM aluminium : Lebih kuat, tangguh, tahan suhu tinggi serta tahan korosi dari aluminium alloy konvensional

2. Titanium

Material titanium belum diketahui pada awal perkembangan teknologi dirgantara karena reaktivitas kimianya yang ekstrim dan kesulitanya dalam memurnikanya dari tambang serta kesulitan dalam membentuknya dengan cetakan serta penempaan. Titanium juga memiliki biaya machining (pengerjaan dengan alat) yang mahal, namun titanium memiliki nilai kekuatan per berat yang lebih tinggi dari material aluminium dan baja. selain itu, bahan ini juga memiliki karakteristik tahan korosi yang sangat baik serta tahan panas yang sangat baik. Mahalnya biaya manufaktur titanium membuatnya jarang dipakai dalam jumlah yang besar, sehingga hanya digunakan pada komponen-komponen tertentu saja.

Titanium yang biasa dipakai dalam dunia dirgantara antara lain Ti-6Al-4V serta Ti-4Al-4Mo-2Sn-0.5Si.

3. Steel alloy (Baja paduan)

Untuk kebutuhan tegangan tarik yang tinggi, baja paduan masih dapat digunakan dibandingkan dengan titanium dan tentunya memiliki biaya yang lebih rendah. Berikut adalah baja paduan yang sering digunakan pada struktur pesawat terbang :

- Martensitic stainless steel

Mengandung 12-18% kromium serta tanpa nikel dan dilakukan perlakuan panas dengan quenching dan temper. Memiliki ketahanan korosi yang relatif rendah.

Biasa digunakan untuk peralatan dapur, bilah turbin dll.

- Ferritic stainless steel

Mengandung 15-30% kromium, tanpa nikel dan tanpa perlakuan panas serta memiliki kekuatan yang relatif rendah. Ketahanan korosi tinggi pada suhu tinggi.

Biasa digunakan untuk perpipaan, bejana serta pabrik kimia.

- Austenitic Stainless Steel

Mengandung 18% atau lebih kromium dan 3,5 hingga 22% nikel. stainless steel 321 dan 347 mengandung titanium dan columbium sebagai paduan penstabil terhadap korosi. Bahan ini sangat tahan terhadap korosi bahkan pada air laut.

Biasa digunakan pada industri dirgantara, pabrik kimia, perpipaan serta penggunaan pada air laut.

- Precipitation Hardened stainless steel

Mengandung karbon yang sangat sedikit, 15-17% kromium, 4-7% nikel dan beberapa bagian kecil logam paduan lain. Sangat tahan korosi, bahkan untuk kebutuhan pada air laut.

Biasa digunakan pada pesawat terbang dimana kekuatan, ketahanan terhadap korosi serta suhu tinggi dibutuhkan.

- High strength low alloy steels

Bahan dengan basis besi, yang dapat dikeraskan sampai kekuatan yang sangat tinggi. Bahan yang biasa digunakan pada kategori ini adalah 4130 dan 4340 alloy.

Biasa digunakan untuk struktur kerangka serta komponen landing gear.

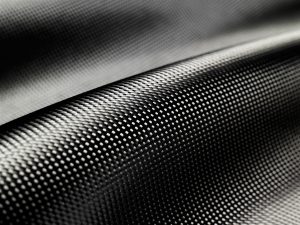

4. Komposit

Material komposit saat ini telah banyak digunakan dalam dunia dirgantara karena kekuatan serta kekakuanya terhadap beratnya yang lebih tinggi dibandingkan dengan baja dan aluminium, serta arah serat nya dapat diatur sedemikian rupa sesuai dengan pembebanan sehingga penggunaanya efisien. Selain itu, material komposit dapat dibentuk kontur yang aerodinamis dengan lebih fleksibel dibandingkan bahan lainya karena dibentuk menggunakan cetakan.

Material komposit yang sering digunakan pada industri dirgantara adalah carbon fiber, boron, fiberglass serta kevlar. Tidak hanya bahan dasar tersebut pada struktur pesawat terbang untuk memperoleh paduan karakteristik yang sempurna, dapat pula dipadukan bahan-bahan fiber tersebut dengan aluminium baik dalam bentuk lembaran ataupun honey comb yang biasa dikenal dengan istilah sandwitch.

Penggunaan material komposit masih terkendala oleh biaya investasi awal yang lebih mahal dari bahan aluminium maupun baja. Selengkapnya tentang material komposit baca disini.

Artikel ini hanya membahan material yang digunakan pada pesawat terbang, untuk artikel terkait desain struktur rangka pesawat baca disini.

Sedangkan untuk material pada pesawat aeromodelling baca disini.

Untuk menganalisis sruktur pesawat terbang dan pemilihan materialnya, metode yang saat ini paling umum adalah menggunakan Finite Element Method (FEM), atau Finite Element Analysis (FEA). Dengan metode ini, kita dapat memprediksi tegangan dan deformasi, bahkan sisa umur dari struktur.

Contoh di bawah ini adalah studi kasus simulasi FEA struktur sayap pesawat terbang menggunakan MSC Apex, software FEA generasi terbaru dengan user-interface yang sangat friendly, dan workflow yang produktif.

Software FEA yang paling pertama (original) untuk mensimulasikan struktur pesawat terbang adalah MSC Nastran (NASA Structural Analysis), yang hingga kini terus berkembang dan banyak sekali digunakan pada berbagai industri terutama aerospace, termasuk untuk analisis struktur komposit. Selengkapnya tentang MSC Nastran.

>>KLIK DI SINI UNTUK MEMPELAJARI SELENGKAPNYA TENTANG FEA!

Sumber :

Chun-yung Niu, M. 1989. “Airframe Structural Design: Practical Design Information and Data on Aircraft Structures”. Comlit Press. California